TPM: Total Productive Maintenance

Como ya explicamos en el artículo “Definición del OEE“, Seiichi Nakajima además de ser el precursor de la utilización del OEE, fue el creador del TPM (Total Productive Maintenance) o Mantenimiento Productivo Total.

¿Qué es TPM?

El Mantenimiento Productivo Total es un método de trabajo que se originó en la década de los 70. Permite a las empresas de manufactura, optimizar el uso de sus máquinas y recursos, minimizando o eliminando los elementos que no añaden valor al producto.

La responsabilidad de llevar a cabo esta tarea, no recae únicamente en un departamento o grupo de personas destinados a tal fin, sino que depende de toda persona que esté operando y trabajando con los equipos, es decir, de todo el personal de la empresa. Su objetivo es la eliminación total de las perdidas asociadas a paros, costes y calidad. El propósito final es alcanzar los llamados 3 ceros:

- Cero defectos

- Cero averías

- Cero accidentes

La estructura del TPM

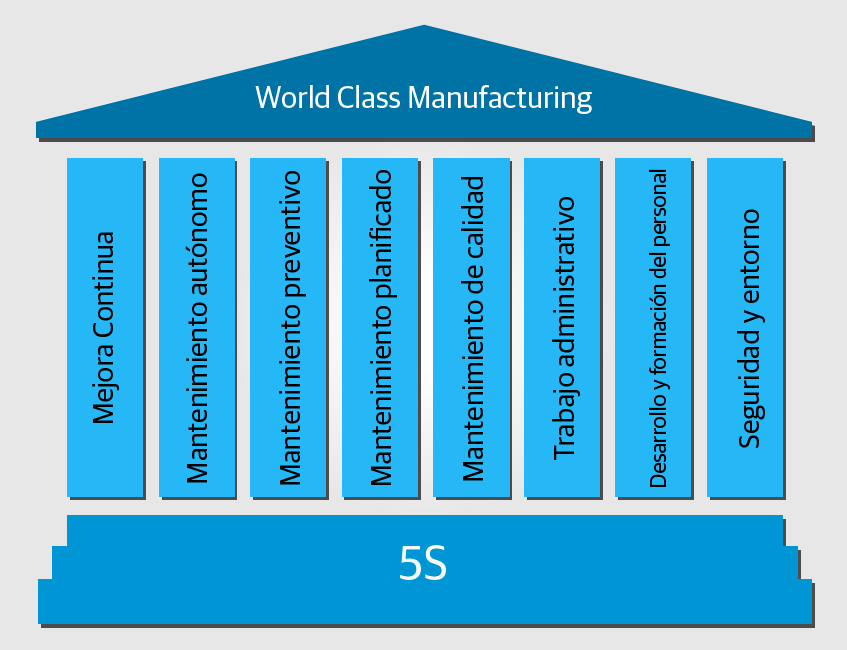

La estructura del TPM se explica a través de la representación de un edificio que se construye de la siguiente manera:

Los Cimientos

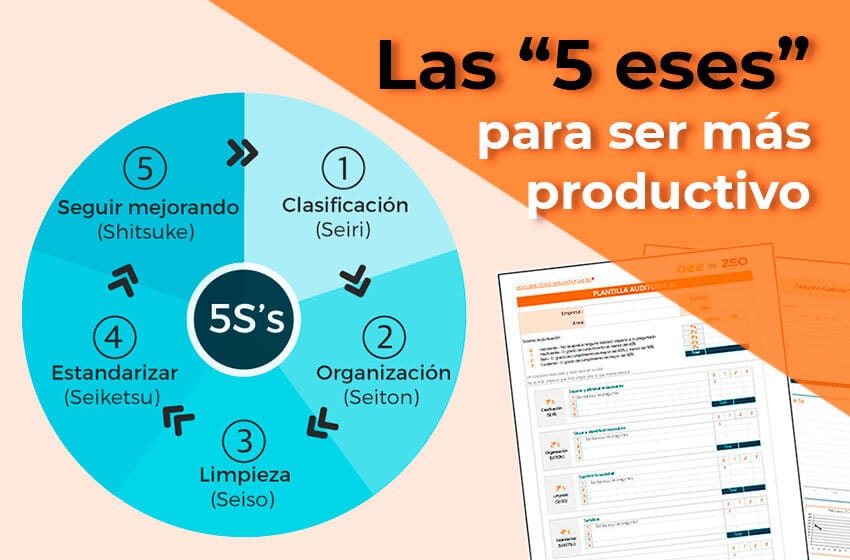

Los cimientos del edificio que sustenta el TPM son las 5S. Esta base ha de ser lo suficientemente sólida para poder desarrollar un Mantenimiento Productivo Total de forma efectiva. Se denominan 5S, por el significado que tienen en japonés las cinco etapas de una metodología de mejora continua, extendida en todo el mundo. Estas 5 fases son las siguientes:

- Clasificación

- Orden

- Limpieza

- Estandarización

- Disciplina y Mantenimiento

En otro artículo hablaremos más en profundidad de las 5S y de la importancia que tiene este método para lograr mejorar la productividad y el entorno laboral.

Los 8 pilares

Una vez implantada y bien asentada la metodología de las 5S, se erigen los 8 pilares del TPM:

- Mejora Continua: Se crean grupos de trabajo específicos para la mejora continua de los procesos. (En este artículo explicamos que es el Kaizen: La Cultura de Mejora Continua).

- Mantenimiento autónomo: Los operarios supervisan el estado de su propio equipamiento y área de trabajo.

- Mantenimiento preventivo: Tanto operarios como mandos intermedios, comparten las tareas de mantenimiento preventivo.

- Mantenimiento planificado: Los encargados de los grupos de trabajo elaboran informes periódicos, alertando de la vida útil restante de las máquinas, mantenimiento predictivo, etc.

- Mantenimiento de calidad: Su objetivo es elaborar un producto con la mayor calidad posible y no generar producto defectuoso. En este punto es de vital importancia, que cada operario sepa qué partes de su proceso afectan directamente a la calidad del producto.

- Trabajo administrativo: Los encargados deben priorizar la información obtenida de los pilares anteriores y compartirla con los diferentes grupos de trabajo.

- Desarrollo y formación del personal: Se debe formar al personal y hacerle sentir importante en el desarrollo del proceso productivo. Ha de ser autosuficiente para analizar las diferentes causas de los problemas de producción, generando así una mayor polivalencia en todo el personal.

- Seguridad y entorno: La prevención de riesgos y seguridad en el entorno es prioritaria para alcanzar la meta “Cero Accidentes”.

El Tejado:

El tejado es la última fase en la estructura de nuestro edificio. En la cumbre se encuentran los valores World Class Manufacturing que simbolizan la excelencia en la fabricación. Para alcanzar estos valores el OEE debe ser superior al 85%. Pero la labor no termina aquí, una de las premisas del TPM es que al no existir un proceso de producción perfecto, siempre habrá margen de mejora. Y precisamente en la búsqueda de esa mejora continua, se encuentra la clave del Mantenimiento Productivo Total.

Si te ha este gustado el artículo, no dudes en compartirlo en redes sociales.

Excelente!

la informacion que postea en este sitio web es muy buena, es precisa y acertada. Felicidades por el buen trabajo y muchas gracias por brindar algo tan bien sintetizado

Gran artículo. Me parece que el TPM debería de ser más conocido e implementado en las empresas